库卡机器人当前具市场主导地位的行业是汽车制造,除此之外,它在农业机械、电梯、PC、工程机械、轨道交通等等众多领域也具有非常强大的智能解决能力。

下面就重点为大家介绍几种KUKA机器人的智能化焊接解决方案,供各位看官品读。

可将多种焊接工艺融合一体形成紧凑型多功能单元

案例精选

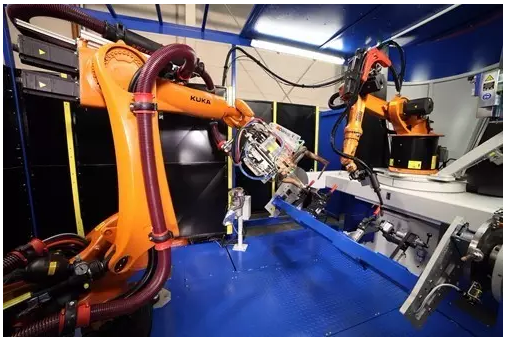

一般单位整合KR 6 - 2类型库卡机器人的中心一个h型的平台,使用一个旋转平台,所以总有一个焊接夹具在生产过程中工作状态,而第二个加载夹具的运营商,所以操作员的操作没有影响。该单位也可以在其他情况下使用:要么一个机器人可以作为一个非常紧凑的机器人焊接单位,或其他机器人可以结合使用不同的机器人焊接过程。

首先,操作员将工作装入焊接夹具并启动系统。旋转平台将夹具在机器人下方180度旋转到焊接区域,KUKA KR 6-2安装了Fronius CMT焊抢,插入夹具开始焊接。接下来,第二个机器人,型号KR 210 R2700额外,配备了X100气动伺服机器人焊接钳,也移动到夹具上,对工件进行点焊。焊接完成后,h型旋转平台旋转将第二个新加载的夹具送入机器人的工作空间。平台的旋转将***个夹具移动回操作员的工作空间。夹具通过气动打开,以便操作者拆卸焊接部件。操作者对工件的装卸不影响节拍。

在h型平台上安装机器人的布置,提高了机器人在夹具工作区进行焊接时的可及性。KR 6-2 KUKA机器人安装在平台上,低负载6kg,工作半径1600mm,完全符合标准的弧焊任务。机器人手腕的流线型设计确保了机器人具有更小的破坏性轮廓和更高的运动自由度。因此,焊接专家可以很容易地到达工件上的所有焊接位置。kr210 R2700额外机器人可以执行高精度和高速度的点焊任务。与其他KR QUANTEC系列机器人一样,它的特点是空间要求极低,具有广泛的应用潜力。它的有效载荷为210公斤,可接近的距离为2926毫米,是理想的点焊在通用单位。此外,该模型的六轴机器人可以方便地进行升降或添加任务。这两种类型的机器人保证了机器人单元能够达到完美的可测量的焊接效果。

汽车制造创新型机器人焊接系统

应用案例:

爱科公司是一家在汽车技术、园林机械和航空领域开发和制造创新产品的德国公司。在汽车制造领域,公司主要为欧洲市场生产耐用的al-KO拖轴及配件。

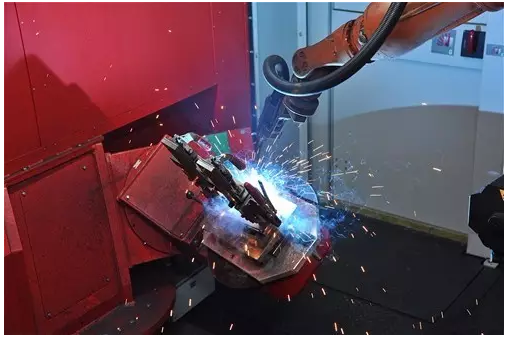

在汽车制造业中,零件的焊接将承受很高的动载荷,其中牵引轴的质量尤为重要,因此牵引轴的焊接已成为焊接技术中具有挑战性的任务之一。必须采用可靠的焊接工艺和先进的生产工艺,才能在保证零件高质量的同时保证无限的灵活性。

Aico依靠Robolution的两个焊接部门,一家***的系统集成商,为商用拖拉机制造摇杆、防盗装置和各种附件。AgCO集团的生产计划员Andreas Jehle总结了他们决定采用Robolution系统和Kuka焊接机器人的原因:“这些工作站的生产主要是小批量的,批量有10-500个零件和大量的变体。Robolution公用单元与两个不同的专用定位器的使用提供了难以置信的灵活性,而使用KUKA KR 16确保了卓越的质量和生产力。

Agco不保留非生产性材料作为库存。要订购的产品作为当天的订单准备生产,这意味着对于两个焊接单元,它们在任何时候都是可用的。如果系统在很长一段时间内不运转,这将自动妨碍整个车轴的生产,导致毫无疑问的停机。

托马斯•Buttner Robolution销售主管,解释了系统可用性的调整:“系统的整体可用性必须在98%以上,将系统中所有的组件的可用性意味着这只能通过持续使用可靠的产品在市场上供应。毫无疑问,系统的概念方案也必须是正确的。凭借Robolution多年制造机器人焊接系统的经验,以及一贯使用质量可靠的部件,AiKO等众多用户可以通过可靠的流程可靠地获得整个系统。

在Acidae家族中,他们可以充分地证明这一点。这两套系统的新版本已投入使用不到两年,尽管进行了大量的多班制工作,但在此期间并没有发生重大事故。

目前,系统中适用于各种零件形状的不同方案不超过100种。在大多数情况下,你可以在5分钟内转换到另一个零件形状。零件范围从各种小零件到800mm的零件。这两个系统有相同的配置,Andreas Jehle认为这是日常生产中的一个主要优势:“我们随时可以将完整的焊接方案和装置从一个系统转移到另一个系统,提供了额外的灵活性。此外,储存和备件的保存也非常方便。如果一个系统发生事故,我们可以在任何损失的时间内完成另一个系统上一个特别紧急订单的产品焊接,但到目前为止,我们还没有依赖这种应急策略。”

焊接机器人系统中使用借书证是爱组明确规定,和决定是正确的,托马斯Buttner说:“Robolution系统集成商,与任何机器人制造商和没有婚姻,和库卡焊接机器人的主要制造商之一,它可以允许客户制造商规范变得非常简单明了。”爱科集团的质量保证部门认可焊接系统的高性能。

爱子对Robolution的***装置和Kuka机器人非常满意。“我们对Kuka机器人的性能和可仿真编程印象深刻。

电梯门生产的高度灵活的机器人单元

案例精选

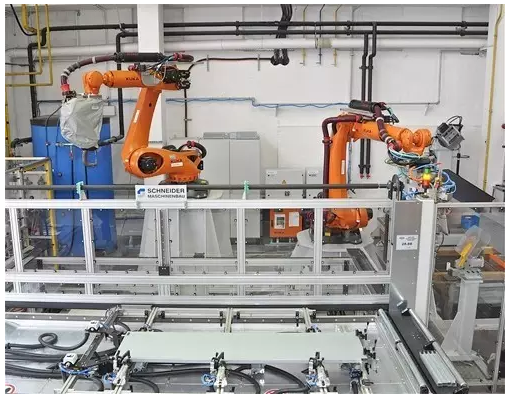

每年超过80000块的电梯门,慕尼黑梅尔Aufzugturen工厂生产,和大小的多种多样的门板,意味着生产必须处理大量的小尺寸和无限变化的产品,针对这些因素的存在,我们必须开发将没有问题的挑战要求涉及到生产系统。厂长克劳斯Schafranietz使用有很高的自动化程度,但不完全自动化智能系统完成生产任务:“因为我们坚信我们的广泛的生产将超越的能力完全自动化的系统,这将影响返工时间,所以我们将使用直接混合系统。事实证明,机器人辅助和手工操作的结合是非常有效的,每周可以生产大约1500块门板。”

诚然,工作段有点不均匀,与运营商的工作局限于加载板和概要文件的夹紧部分,而库卡的两个基米-雷克南150 R3300 ' K工业机器人执行所有必要的生产步骤:凸焊,点焊,装卸、冲压、形成和放置。

替换操作符是忙时加载和夹紧平台方面,另一方面开始工作:***步,两个KR QUANTEC '开始所需的焊接机器人,为了获得更大的可以安装在距离到达基地,配备特殊投影焊接机器人焊抢1实现,这个过程提供了一个决定性的优势,可以一次性执行两个焊接:因此,KR QUANTEC素数将外壳的顶部和底部同时连接到外部导流器上。

而安装在底座上的2个会同时打开U导轨的焊接机器人到门上,在底座上这个过程需要时间,比凸焊短,所以当不需要凸焊时。1、在仍在焊接机器人2机器人已经使用了Staubli接头工具自动切换系统,以某公司的手电筒开关为真空机械爪,从而来装卸专家。所有的凸焊完成后,机器人2抓取门板并将其移动到冲压站,在冲压站将排孔压入门板。

Klaus Schafraniet在这里总结了一些重要的因素:“门的较低导向器会被传送到冲床上,其精度要求是2/10毫米,而在冲床上定位门的机器人会专门负责确保这种精度。”我们的KR QUANTEC PRIME机器人可以快速、可靠、高精度地做到这一点——尽管精度要求非常高,但我们在这个工作站没有废品。”

冲压完成后,机器人将门板移动到压机处,压机将凸出在一个角落的金属板轻微压缩,消除伤害的可能性。当门板被放置在托盘上时,机器人的工作就结束了,在这个阶段,它们可以直接安装,而无需进一步返工。该机器人系统可以生产长度为3500毫米、重量约90公斤的门板。由于其150kg的装载能力和3301mm的到达距离,处理超大门板对KR QUANTEC PRIME机器人不是问题。

“有了新系统,我们不仅可以实现更大的灵活性,而且可以为产品质量设定基准。”KR QUANTEC PRIME焊接机器人和焊接工程技术用于确保完美焊接和准确确定能量输入,在焊接过程中,门板温度只会轻微升高,几乎不会遇到任何热变形、变形或旋转偏差。”

Meiller Aufzugturen一直使用各种参数的切割解决方案,以应对生产工程中无尽的变化。当系统启动时,操作者只需选择合适的材料——不锈钢、镀锌钢、热镀锌钢——以及门板的长度和宽度。机器人控制器的情况就完全不同了。KR C4不仅计算机器人的动作,包括碰撞监测,还计算每个点焊的参数和位置,所需冲孔操作的数量和位置,夹具的位置,并对每个门板重复执行这些操作。

KUKA KR C4机器人是令人印象深刻的这项任务,因为它的先进性能。这种高性能控制器可以轻松处理大量不同的解决方案和各种复杂的控制任务。因此,没有参数存储在PLC中,而是存储在机器人控制器中。西门子PLC及其基于wincc的可视化系统仅用于位移平台、冲床、冲床等周边设备的数据输入、状态显示和控制。

农业机械用工业机器人工作站

案例精选

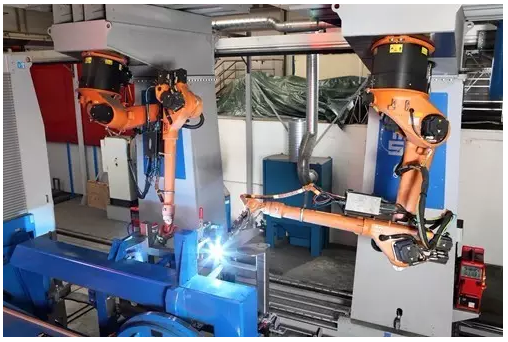

机器人焊接系统由含有两个机器人系统的工作站组成,两个机器人系统以倒置的状态安装在C型龙门支柱上。这两个机器人系统可在地面导向机构上移动,配备有两个旋转-转环-提升定位器。夹持直径、夹持高度和长度都为5m。除此之外,也可装卸重量为4,500kg的工件。刀具中心点(TCP)校准是自动实施的,以便能确保一贯的高应用质量。

每个机器人上方都设置有将过滤空气返回至车间中的抽气烟道。同时,系统还提供了允许两个机器人切削加工同一零件或在一个工作站处分离多个零件的优势。

使用了两个尤其适用于中等有效负荷的KUKA KR 30 L16机器人。在可达距离为3,102mm和定位精度为0.07mm的情况下,这些机器人是用于***焊接工作实施的理想选择。得益于较长的关节机械臂和较长的连接机械臂,这些机器人具有非常大的工作行程,以便能创造更多新的生产可能。这些机器人能用作地面安装或屋顶安装,也是用于个体系统布局的理想选择。使用KUKA.Touch Sense软件还能使得针对工件形状或位置上的偏差进行补偿成为可能,这样能确保工件上的运动路径与主轮廓准确对应。KUKA.Arc Sense软件利用电弧穿越传感器实现缝隙跟踪。

实施这种机器人自动化解决方案能带来明显的生产率提升:在焊接以及装卸过程中缩短了周期时间,从而使得制造时间缩短超过50%。

终端客户和集成商都被基于机器人的解决方案所折服,并且不会排除进一步应用:“我们始终保持着与我们客户的联系,以便介绍我们提供的系统的优化和创新。我们也计划在Horsch公司生产过程中实施进一步自动化装备的可能,”SMT Systemtechnik有限公司的员工Kristina Schreider补充道。

以上内容转载于网络

更多:库卡机器人

QQ

QQ